アルミロウ付けでブローバイチャンバーの作成

アルミロウ付けでブローバイチャンバーの作成

こちらの記事でサイクロンセパレーターに細工後、オイルキャッチタンクには水成分だけが溜まるようになりましたが、これはあくまでも走行中の加給圧が大気圧~負圧の状態のときです。

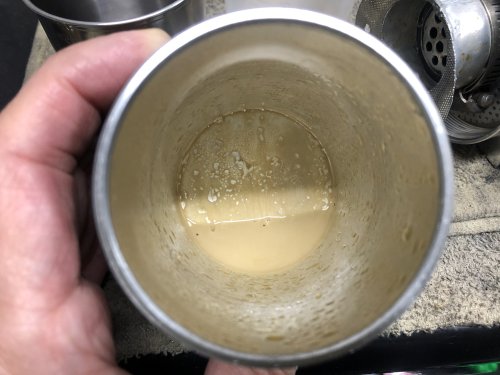

薄っすらオイルの色がついておりますが2月の気温なのでほぼ水です。この結果から改造したサイクロンセパレーターでオイル成分はかなり分離出来るようになったのは間違いなのですが、高速道路でM2を追いかけてフルブースト状態で走行したらオイルキャッチタンクには、

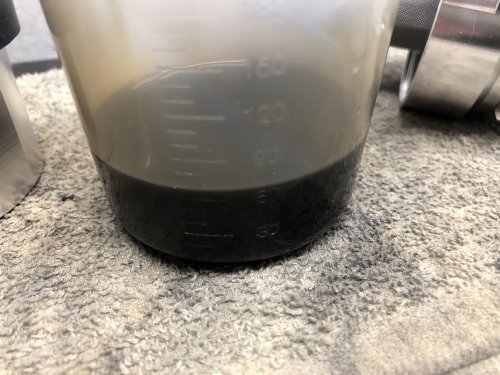

写真ブレブレですが相当量のオイルが溜まっていました。内部のオイル量を計測してみると、

70ml程の完全なオイルが溜まっていました。水分はほぼ無し。粘度濃いめのオイルです。ちなみにサクションパイプの中身は

オイルまみれです。上記の画像をみると「何か壊れているんじゃないか?」っと思いたくなるようなオイル量ですね。

そこで今度はステンレス金網によるオイルストレーナーは外して内部バッフル板2枚状態のオイルキャッチタンクに戻して大気圧~負圧でおとなしく40km程走行。

やはり水です。オイルキャッチタンクには水しか溜まっていません。

ちなみにこのときのサクションパイプの中の状態は、

前回程ではありませんが、サクションパイプ内部はオイルまみれ。

大気圧~負圧で走行後、オイルキャッチタンクに溜まった水の状態と、このサクションパイプのオイルまみれの状態から想定するに

- 前回フルブーストで走行中にインタークーラー~スロットルバルブ間に溜まったオイルがブローオフバルブが開いたときに回りまわってサクションパイプに噴出している。

- 大気圧~負圧で走行しているときは、オイルはこの記事で改造したオイルセパレーターでオイルがほぼ回収されオイルキャッチタンクには溜まらず、冷えたブローバイガス成分が水となって溜まる。

の2つ状態になっていると考えられます。1を想定する理由はサクションパイプに付着したオイルの色とオイルキャッチタンクに溜まった水の色が明らかに違いすぎます。もしオイルキャッチタンクを経由したオイルがサクションパイプに付着しているならばもう少しオイルキャッチタンクの中の状態が違うはずです。

となると、このサクションパイプのオイルまみれの原因はスーパーチャージャーユニットの吸引力でブローバイガスが吸われすぎている事が原因ではないかと想定。

こちらの記事でインマニを変えて340馬力から388馬力までパワーが上がったのですが、インマニ交換前と比較してピークブースト圧が0.8kg/cm2から0.6kg/cm2に落ちてインマニの容積・形状が変わって、よりエンジンに空気が吸い込まれやすくなったということはスーパーチャージャーの吸引する空気量も増えたという事になり(パワーが上がっているので当然ですね)、スーパーチャージャー~エアフィルター間はフルブースト時、インマニ交換前より負圧が強くなりブローバイガスを吸いすぎてこのような状態になっているという事と想定。単純に言うとサクションパイプ内部の流速が早くなった(なりすぎた)ことでオイルが吸引されている状態になっているんだと思われます。

そこでまずはサクションパイプに接続するブローバイガスの吸引力を落とすためにプロトタイプで以下のジョイントパイプを作成。

アルミロウ付けを一度でもやった事がある方ならわかると思いますが、上記かなり究極の業が必要です(笑)。ロウ付け個所が近いので3つのパイプをロウ付けするのには相当なテクニックが必要ですが、上記は毎度の新富士製品で作成。

関連リンク:

新富士バーナー ロウ材シリーズ RZ-101 アルミ硬ロウ φ2.0×300mm

新富士のフラックス使用のアルミロウ付けは母材温度がアルミが溶ける手前(600℃)まで温度を上げなければならないので上記のような3つのアルミパイプをジョイントさせるとなると先にロウ付けした部分が溶けて外れてしまいます。母材にかかる熱をうまく調整しながらロウ付けすれば10mmのアルミパイプも上記のように綺麗にロウ付けする事が出来ます。母材がかなり小さいのでこのサイズだとアルミ溶接でもかなり作るのが難しいのかな?

ちなみにアルミパイプのビード処理(ホースが抜けないようにもっこりさせる)はこちらの工具を使用しています。

作成したアルミジョイントパイプの装備はこんな感じ。上記のようにサブエアフィルターを設けて大気圧~負圧時はサブエアフィルターを経由して黒いホース側に吸われて、ブーストがかかった時はスーパーチャージャーに繋がるサクションパイプ側にサブエアフィルターを経由して吸引されるようになります。これはあくまでもテスト用でこの状態で大気圧~負圧でブーストをかけずに走行して状態を確認。黒いホース側が負圧なのでほぼ漏れることはないと思いますが少しでも漏れてしまうとブローバイガス臭いので状態を確認しました。

上記のようにサブエアフィルターを装備すれば少なからずブーストがかかったときサクションパイプ側で強烈に吸引されてもこれまでよりも負圧を半減することが出来るはずです。

ちなみに上記の装備時のオイルキャッチタンクとサクションパイプの中の状態はほぼ前回と同じで、サクションパイプの中に付着していたオイル量が減っていました。大気圧~負圧加給圧で走行したことでインタークーラー~スロットルバルブ間に溜まってしまったオイル量が減ってきたということでしょうか?

上記のテスト用分岐パイプだとサクションパイプ側からの吸引量は半減する程度にしかなりませんので、ある程度容積を持たせたブローバイガスチャンバーを作成してみることにしました。

まずは資材調達へ秋葉原の千石電商へスペース的に取り付けられそうなアルミシャーシを購入しに行ってきました。

各種加工用ケースが展示されているので、使えそうな蓋無しアルミケースを購入。購入したのはLEAD S-12 アルミシャーシ(カバー無)です。

いきなりアルミロウ付け写真ですが、上記のように蓋無しアルミシャーシの隅をアルミロウ付けして(フラックス使用)10mmのアルミパイプも新富士製品のフラックスを使用してロウ付け。

途中、写真のように母材が溶けてしまったりもしましたが、上記のように10mm2本、12mm1本のアルミパイプをアルミケースにロウ付けして、裏面は0.5mmのアルミ板を切って蓋を作成し、ストレートさんのアルミロウ付け棒を使用してロウ付けしました。(ストレートさんのアルミロウ棒の詳細はこちら)

新富士製品のフラックスアルミロウ付けだとケース側とアルミ板にうまく熱が伝わらなく、温めすぎると蓋が熱で溶けてしまい、せっかくロウ付けしたアルミパイプも外れてしまうため、使用すろアルミロウを使い分けて作成しました。

こんな感じに完成。中身は空っぽです。下手にバッフル板などを細工するとオイルが溜まつてしまいますので、あくまでもブローバイガスを一時的に貯めて、サクションパイプ側からの吸引されたときにブローバイガスが吸われすぎないようにする事を目的とするものです。

作成したブローバイチャンバーを装備してみました。取り合えず仮付けですが、これでスーパーチャージャーが全開で回っても、ブローバイガスを大量に吸引しなくなるかな?想定よりも吸引力が強いとブローバイガスチャンバーの容積を増やすか、サブエアーフィルター側からより空気が吸われるように細工する必要があるかもしれません。テストはまた後日。

以上、「アルミロウ付けでブローバイチャンバーの作成」でした。