3Dプリンターでブローバイチャンバーの作成

- 2026/01/20 18:26

- カテゴリー:DIY作業, オイルキャッチタンク/ブローバイ関連, 3Dプリンター

- タグ:#bmw, #e46

3Dプリンターでブローバイチャンバーの作成

加給時にブローバイガスを流す部分に設置してあるブローバイガスチャンバーを3Dプリンターで作成しました。そもそものブローバイチャンバーはステン素材で作成し空きスペースを利用しサクションパイプがスーパーチャージャーの吸引によって負圧になりすぎるのを減圧する目的で設置してあります。E46(M3を含む)のスーパーチャージャーキットの多くはブローバイガス処理が適当というか最低限しか対策されておらず、過給圧をかけたまま巡航するような走行をするとクランク圧がスーパーチャージャーの吸引によって真空状態に近くなり、エンジンオイルキャビテーションが発生してエンジンブローを引き起こす原因となります。

単純にクランクから吹き出る圧があるならば抜いて、負圧になるのはOKだけど真空状態になるような強烈な負圧での吸引はNGって事です。この辺りの事はここ数年に渡り試行錯誤を繰り返してきたので、気になる方はブローバイ関連の過去ログでも漁ってみてください。

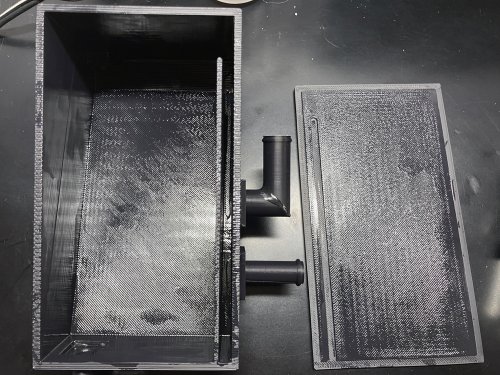

いきなりですが上記左側がこれまで使用してきたブローバイチャンバー。そして右側の黒いのが今回3Dプリンターで作成したブローバイチャンバーです。単純に空き箱でブローバイガスが箱の中(大気圧)に吹き出されつつサクションパイプで吸われ、強烈に吸われ過ぎると2次側のエアクリーナーからワンウェイバルブを経由して空気が吸い込まれる仕組みになっています。

中身の構造はこんな感じ。内部表面はコーティングしてあります。内部のバッフル板の隙間を今回は5mm程度まで狭くしました。(前回は10mmぐらいだったかな?)パーツ構成は8個。L型ホースニップルは2ピース構造になっていて、IN側と2次吸引側部分で使用しています。2次吸引部分はもう少しホース経を絞った方がよいかのかもしれませんが、今回は取り敢えず既存のまま。ホース経を絞るとストロー効果(吸い上げ効果)で内部流速が早くなるので早めにチェックバルブを開くことが出来るはずです。(例タピオカのストローと通常のストロー。経の異なるストローで飲み物を吸うとき細いストローの方が早く吸える現象のことです。)

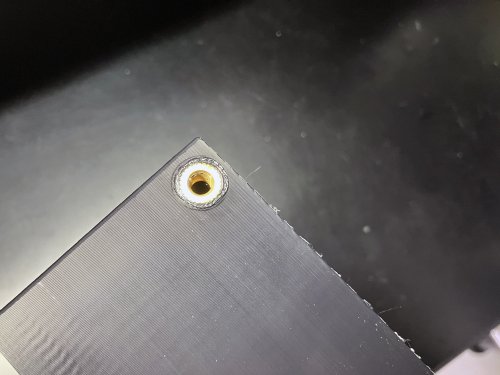

そして今回はステンレス製のときに懸念事項であったドレンを付けました。余っている6mmのインサートがあったのでインサートに合わせて穴を開けて、本体内部を補強するようにモデリング。

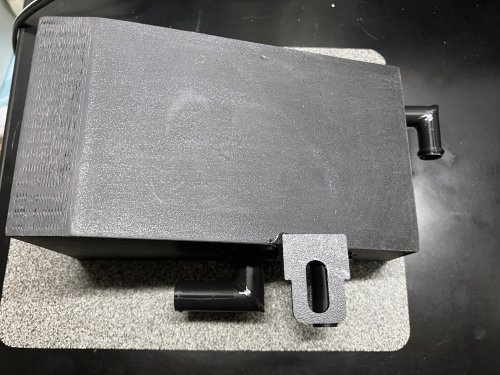

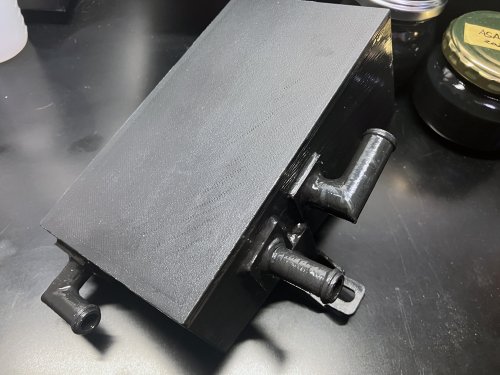

本体を固定する足も3Dプリンターで作成しました。L型ニップル、OUT側のニップル、本体固定用の足、そしてブローバイチャンバー本体の蓋はASA素材溶着で接着しました。接着剤とは異なりASA素材自身を溶解して接着するので剥がすことはほぼ不可能で逆に強度が出ます。

組み立てた状態はこんな感じ。こちらも加圧テストして漏れがないことを確認。

3つのニップル部分も積層割れを防ぐためにASA溶解剤で表面をコーティングしました。ニップル、本体、かなり頑丈です。

こちらがドレン部分。前回のステンレス製では本来はブローバイガスが液化しない前提でしたが、やはりオイル成分、水分成分を100%取り切れないためこのブローバイチャンバー内部にも液体が溜まってしまったので、今回は内部に溜まっても洗浄できるようにドレン口を設置しました。

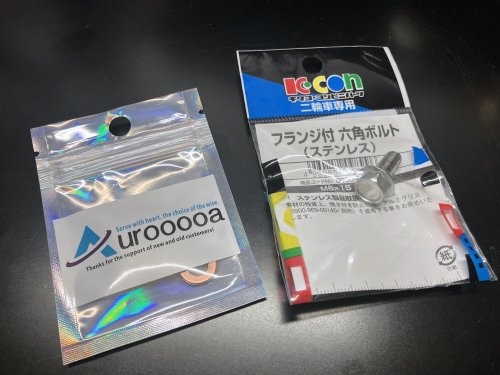

使用した銅ワッシャーとドレンボルトはこれ。

オイルドレンプラグガスケット コンプレッションワッシャー シーリングリング オイル交換用 外径12mm 内径6mm厚さ1.5mm (銅, M6)

キタコ(KITACO) フランジ付き六角ボルト(ステンレス) M6×15/P1.0 汎用 2個入り 0900-062-03002

ブローバイチャンバー、ブローバイセパレーター、オイルタンク3つを装備してガソリンを入れてテスト走行してきました。はじめは近所をゆっくり走行してブローバイチャンバー、ブローバイセパレーターのニップル部分が破損しないか確認。エンジンの振動、走行振動等によって力がかかる部分なので積層割れによる破損がないか何度か確認しつつ走行してきました。

一応、使用開始時の走行距離を記録。強度面は繰り返しテストしてきたので大丈夫だとは思いますが、実際に使ってみないとわかりません。熱が入ったり、冷えたりを繰り返すので通常よりは経年劣化も進みやすい部分ではあるのでこの先繰り返し状態を確認していきたいと思います。ASAフィラメントは耐候性が売りですが、エンジンルーム内部の場合は紫外線等による劣化は少ないので実際に使ってみないとわかりませんね。ほんの数回でダメになるかもしれないし、何年も問題なく使えてしまうかもしれないし...。

いつものテストコースを1周。すべてのパーキング(上記は大黒パーキングエリア)で3箇所の表面温度を計測。

外気温度9℃前後時のブローバイチャンバーの表面温度は23.9℃でした。この付近はスーパーチャージャー本体からの熱を受けやすい場所ですね。

オイルセパレーターの表面温度。この部分がブローバイガスが直撃して一番温度が上がるはずですが、想定と違って温度上昇がみられませんでした。ステンレスのときは金属素材による放熱効果が高かったようです。

オイルタンクの表面温度。作成した3つのブローバイラインの中で一番温度が低かったです。この部分はブローバイガスに含まれる水分・油分が溜まる部分なので温度が低いのはOKかな?予想では今回から3つとも同じ素材なので温度差はほぼないだろうと思っていたのと、チャンバー部分は過給圧がかかったときにしか経由しないのでそんなに温度上昇しないと思っていたのですが設置場所による熱の影響があることがはっきりとわかりました。

70km程、走行してガレージに戻ってから再び温度計測を行ってみました。

ブローバイチャンバー37.2℃。

オイルセパレーター33.5℃。

オイルタンク25.2℃でした。

走行時間(今回はエンジンをかけていた時間は1時間ぐらい)によって温度上昇はあるものの、このぐらいの温度なら全く問題なさそうです。夏場はこうはいきませんけどね。

この先、経過観察しつつ、ダメな点があったら作り直しを繰り返して行きたいと思っています。自分的には3Dプリンターを購入したら作りたいと思っていたパーツなので取り敢えず第一目的は達成出来ました。ブローバイラインをもう少し単純構造にしたいのですが、なかなか納得の行く状態にするのは難しいですね。

以上、「3Dプリンターでブローバイチャンバーの作成」でした。