3Dプリンターでオイルキャッチタンクの作成

- 2026/01/20 16:14

- カテゴリー:DIY作業, オイルキャッチタンク/ブローバイ関連, 3Dプリンター

- タグ:#bmw, #e46

3Dプリンターでオイルキャッチタンクの作成

昨年末から色々試行錯誤しながらブローバイ処理関連の物を3Dプリンターで作成しておりますが、実際に使用できるまでの物が作れていません。FDM式の3Dプリンターで出力する前提でモデルを作成する必要があり、精度、強度等を考慮すると難しい。素人が手を出す領域じゃないのかな?

まあどうしても作りたいので色々ノウハウを構築するために、取り急ぎネットで落ちているオイルキャッチタンクデータ、その説明文等を色々と参考にし、当方のブローバイガス処理のコンポーネントを1つづつ作成してみることにしました。

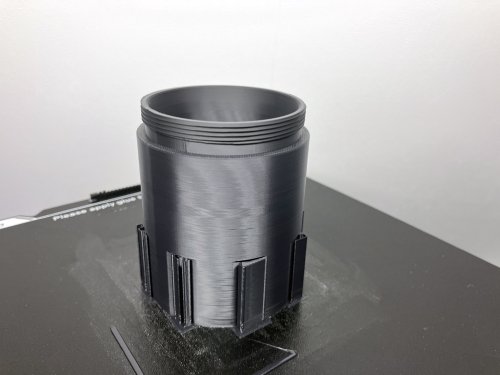

まずはタンク部分。

糸引きなく綺麗に出来ました。

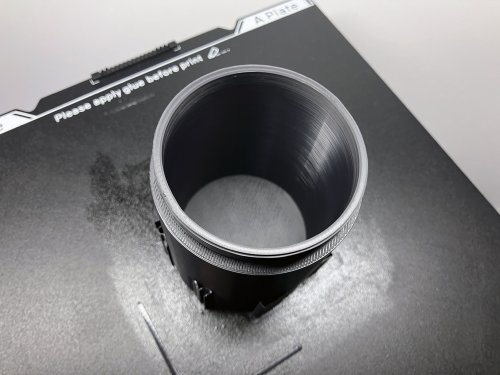

いきなりですが完成したタンクの比較。左側が3Dプリンターで作成されたタンク部分。右側はこれまで長年使用してきた市販のオイルキャッチタンクですが、現在はオイルセパレーターで分離したオイル成分を貯めるためだけに使用しているので、必要最低限の部分のみを同寸でモデリングしました。

ちなみに右と左上下入れ替えても使用できます。素材はナイロン12カーボンは諦めてHP-ASAを使用。ナイロン12カーボンはこのサイズでも印刷中に反りが発生してしまい、ホース接続するニップルのネジの部分の調整がどうしてもうまくいかないためASAフィラメントを使用しました。海外のサイトでオイルキャッチタンクをASAフィラメントで作成したら「塗装しないと必ず漏れる」との事でしたのでタンク内部すべてコーティング剤を使用して積層割れ対策済み。ちなみに今回使用したCreality社のHP-ASAフィラメントは耐熱114℃で屋外使用前提の耐候性重視の素材なのでブローバイラインでの使用はギリ許容範囲内かな?(詳細はご本家のこちらを参照)PCフィラメント使った方が安牌ではあるかとは思いますけど。自動車部品の作成はフィラメントの特性を重視する必要があるので色々面倒な点が多いです。

取り急ぎタンクのみを入れ替えて70km程ドライブ。

走行途中、各パーキングに止まってタンクの表面温度を計測したりしましたがタンク自身は殆ど熱が上がりません。これまでアルミ製だったので放熱効果が高かったのかもしれませんが樹脂素材化したことでブローバイガスにどのように影響が出るか観察していきたいと思ってます。タンク部分は液化したいので金属製のままの方がよいかもしれません。そもそもこの車(BMW E46)のブローバイラインはすべて樹脂パーツで構成されているので、ブローバイガスを冷やして液化することなく燃焼させているのかもしれませんね。

状態を確認するために一晩置いてタンクを取り外して内部の確認。この時期特有の水分量多め、オイル成分が若干混ざった状態で、このまま冷えるとエマルジョン化する一歩手前の状態といった状態でした。アルミ製から樹脂素材になったので冷えずにエマルジョン化しなかったのかも?この時期だと確実にエマルジョン化するんですけどね。気になるタンク本体の漏れ、積層割れ等は目視レベルでは確認出来ず。どのくらいの期間で劣化を起こすのかわからないのでしばらくは要経過観察かな?ちなみにこのタンク部分を3Dプリンター製に置き換えるメリットは若干の軽量化ぐらいです。

以上、「3Dプリンターでオイルキャッチタンクの作成」でした。