FETリレー(NチャンネルMOSFETを使ったハイサイドスイッチ)

以前、こちらの記事で、社内で使用するアクセサリー電源の供給をリレーからFETリレーに変更した記事をご紹介しました。

最終的に使用したMOS FETは、車向けということもありグランド接地が必須で、他のFETリレーを自作されている多くの方も使用しているPチャンネルMOS FETの2SJ334を使用しました。

2SJ334は、秋葉原の秋月電子などでは、1つ100円ぐらい販売されているので、入手のしやすさと安価が人気ですが、PチャンネルMOS FETの為、内部抵抗がNチャンネルMOS FETと比較すると、物によりますが10倍ぐらいあります。ちなみに2SJ334の内部抵抗は29mΩで、それでも普通のトランジスタよりは低いと言えますけどね。

内部抵抗が高いことが何が問題か?という点ですが、簡単に言ってしまえば、電気エネルギーを熱に変えてしまうということで、できれば内部抵抗が引くことに越したことはありません。

そこで、今回NチャンネルMOSFETをグランド接地で使用できるようにハイサイドドライブして、必要がないかもしれませんが、入力となるACC(アクセサリー電源)に対してアイソレーションした回路を作成してみました。

また、NチャンネルMOS FETも、より高性能で、比較的安価な物を使用して、10A程度流しても、発熱がほぼ発生しない回路を作成してみました。

回路の作成は、初め穴あき基盤に組んでみましたが、この際なので、KiCadで回路図を起こし、プリント基板を自作してみることにしました。

プリント基板のエッチングなんて行うのは、実に35年ぶりだったりします。(笑)中学時代に読んでいた「初歩のラジオ」についていたトレーシングペーパーをサンハヤトの感光基盤で焼いて、C-MOS ICを数個使用してゲームを作成したことを今でもよく覚えています。あの当時と比べると電子部品もかなり安くなりましたね。

話がそれましたが、ネット上で、プリント基板の作成方法を調べてみると、アイロンプロント、アセトンプリントなど、皆さん色々な方法を試されているようなので自分も行ってみました。

行った方法は、

です。

「葡萄紙」はもう入手できなくなったみたいですが、たまたま自宅にあったのを使用。ダイソー用紙は、多分全国のダイソーで入手できると思います。近所にセブンイレブンがある方は、24時間いつでもプリント基板が作れる(笑)アセトン転写。

どちらにしても、プリント基板を作るのに準備が必要となりましたが、自分が今回プリント基板を作成するのに、上記の3種類の方法で20回以上失敗を繰り返して、一番納得がいく成功したのは、ダイソー用紙を使用したアイロンプリントでした。

「葡萄紙」アイロンプリントは、アイロンを当てる匙加減がかなりシビアだと思います。アセトン転写は、紙を剥がすのがかなりシビア。アセトン転写は一度だけうまくいきましたが、「葡萄紙」アイロンプリントは一度もうまくいきませんでした。ダイソー用紙のアイロンプリントは3つの中で比較的簡単だと思います。

(その他、アセトン転写をシールラベルのシールをすべて剥がした後のシール裏紙に印刷して行ったりしてみました。綺麗にトナーが紙からはがれますが、アセトンの量(濃度)によってパターンが流れてしまい、何度か行ってみましたがうまくいきませんでした。)

3つの方法は紹介しているサイトへのリンク先を参照していただければ詳細がわかるので、プリント方法の紹介は割愛しますが、どの方法にも共通する内容として、プリント基板の下地処理の重要です。

どの方法も、簡単にしか記載されていませんが、購入した生基板の下地処理はしっかり行わないと基盤パターンを転写できません。

自分は、色々試した結果、600番ぐらいのサンドペーパーで軽く磨き、無水エタノールでしっかりと基板表面を綺麗に吹き上げ&乾燥させた状態で行うことが、一番重要かと思います。

そんなわけで、生基板とアイロンプリントを行う印刷済みのダイソーの紙。

アイロンプロントします。方法は、こちらを参照してください。

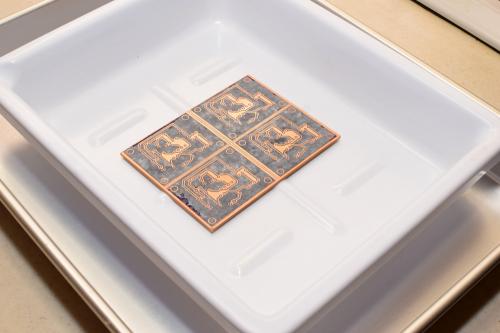

水につけた状態。

紙を剥がして、銅箔部分(エッチングで銅を溶かす部分)の紙は綺麗に剥がします。(親指の腹で擦るか、軽く激落ちくんメラニンスポンジで磨くと剥がれます。強く行うとトナーまで剥がれてしまうので注意!)

上記の黒が目立つ部分は、トナーがはがれてしまい修正した部分です。修正にはネットで皆さんがお勧めしているゼブラのマッキーの青を使用。黒だと重ね塗りすると、先に塗った部分がはがれてしまうので、青がベストらしいです。)

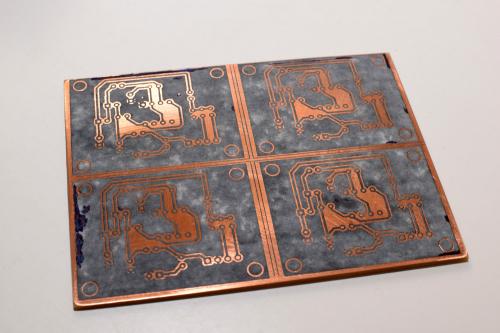

エッチング準備。トナー部分の紙は上記の写真程度付いたままでも大丈夫でした。

サンハヤトのエッチング液を40~45℃で湯煎します。エッチング液をオキシドールなどで作る方法もあるようですが、私は昔ながらのサンハヤトのエッチング液を使用。現在のサンハヤトのエッチング液は、昔は別売だった中和剤も付属していました。まあ、昭和の時代と比べると色々とうるさくなりましたからね。(苦笑)

どちらにしてもエッチング液はそのまま捨てるのはNGなのでしっかりと廃液処理する必要があります。

ちなみにサンハヤトのエッチング液は、かなりの回数う使えるみたいです。100円均一で入手可能なプラ漏斗などを使用して、ケースに戻して保管しましょう。(ちなみに上記の写真は4回挑戦したエッチング液です。(笑))

エッチング中は、基盤をゆらしつつ、15から20分ぐらいで完成します。ジップロックを使う手が簡単かもしれませんが、私は昔ながらの方法で行いました。

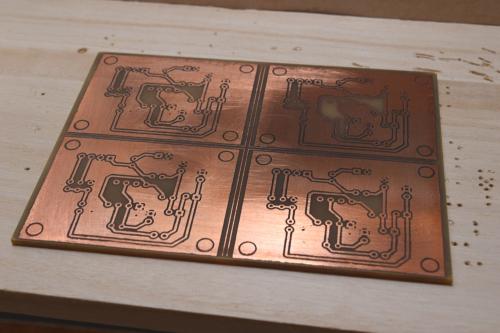

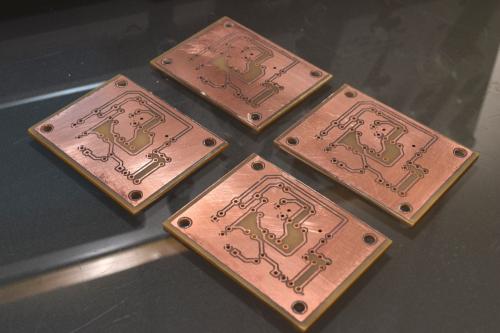

上記の写真は、エッチング完了後、アセトンで基盤表面を吹き上げ、トナーとゼブラのマッキーの青を落とした状態です。

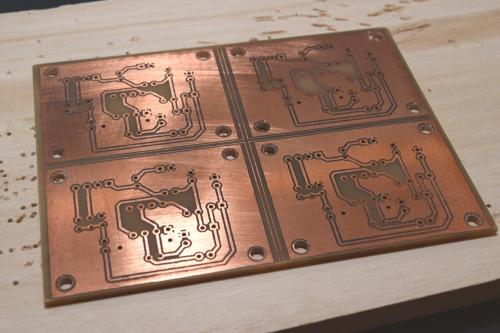

リューターを使って、1mmの穴(パーツ用)、基盤取り付け用の穴3mmを開けて4枚分の基盤を作成しました。

Pカッターで溝をアルミ定規で付けて、ある程度溝が惚れたら、繰り返しPカッターのみで溝を深くして、基盤を軽く折り曲げて折れる状態まで溝を掘ります。(使用した基板が1.6mm厚なので、溝を掘るのは結構大変です。)

折った基板はバリが付いているので、再びリューターで削り落とします。

基板にフラックスを塗り、使う基板以外は、小さなジップロック袋に入れて保管。(プリント基板の銅箔が腐食しないようにします。)

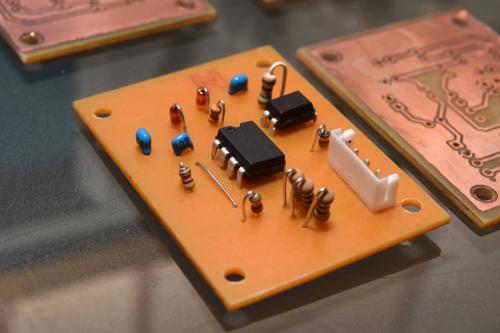

部品を取り付けた状態。

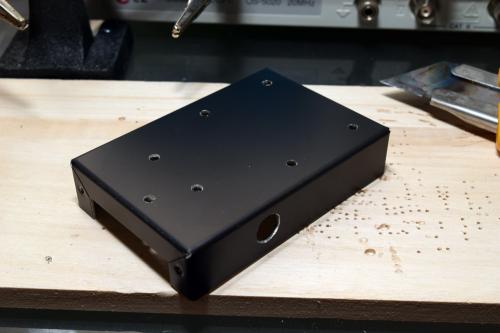

今回は、アルミケースに入れることにしました。アルミケースの穴かけ加工。

基板の組み込み、MOS-FETの取り付け、車に取り付ける配線のカシメ、そして再度動作チェック。手持ちの3台のデジタルテスターで一番精度が高い物で計測して、入力電圧に対して、電圧降下は無しでした。(正確には計測できないだけだと思います。)

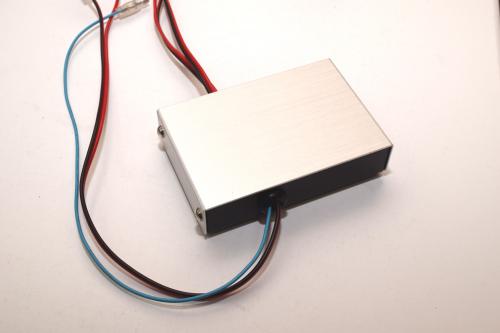

そして完成です。常時接続の12V,青い線はACC(アクセサリー)電源に接続、今回ケースに入れたので、出力(社内で使用する電子機器を取り付けする配線)は2系統にしました。

使用したMOS FETの内部抵抗は1.95mΩのもので、最大260A、瞬間1050Aも流せる優れもの。前回の2SJ334と比較すると1/14の抵抗値です。

今回も使用したTO-220パッケージのMOS FETなので、2W程度の使用まではヒートシンク無しでいけるので、今回使用した実際計算してみると約32Aも流せることになりますかね?!一応アルミケース放熱されるようには作成したので、実使用では、特に問題ありません。まあ、実際には、常時接続の12Vは、シガーライター経由で引いてきているので10Aのヒューズが付いているのでそこまで流れることはありませんし、このFETリレーには、カーナビ電源(5Vに変換)、ドライブレコーダ電源(5Vに変換)、カーナビ用FMVICSブースター電源、増設シガーライターソケット用電源の4つを接続し、計2A以下程度が常時流れる感じでしょうか。

前回作成したFETリレーは、2~3A程度までは問題ありませんでしたが、増設シガーライトソケットで、DC-AC(パソコンの充電に使用の100Vへのアップコンバート)などを使用したかったので、今回しっかりとした回路を作成しました。

また、今回は、モーター機器などを接続した際に発生する逆起電力によるFETの保護を行いました。

車への組み込みですが、上記の場所へ取り付けしました。

ケースは手ごろなサイズのものを購入してきましたが、基盤もケースももう少し小さくできると思います。ヒートシンクを付けてさらにコンパクトに仕上げて、後々フォグランプなどのリレーレス化を行いたいと思ってます。